Tratamientos TA partir de los últimos avances tecnológicos, las posibilidades de modificar la estrucura, la constitucion e incluso la composicion química de los metales y aleaciones, se han ampliado considerablemente. Pero siendo los tratamientos térmicos los que más se utilizan en la metalurgia actual.

los tratamientos térmicos son procesos donde unicamenta se utiliza la temperatura como magnitud variable modificadora de la microestructura y constitución de metales y aleaciones, pero sin variar su composicion química.

El objetivo consiste en mejorar las pripiedades mecánicas de metales y aleaciones.

por extensión, también se emplea la denominación de tratamientos a otras técnicas.

Existen dos tipos de tratamientos: térmicos y termoquímicos.Dentro de los tratamientos térmicos tenemos; temple, recocido, revenido y normalizado. Y dentro de los termoquímicos estań; la cementación, Cianuración y nitruración.

Tratamientos termicos y superficiales

miércoles, 24 de noviembre de 2010

martes, 23 de noviembre de 2010

TEMPLE.

Es el tratamiento térmico convencional, y se usa para obstención de aceros martensíticos. Se caracteriza por enfriamentos rápidos y contínuos en un medio adecuado de temple: agua, aceite o aire. Propiedades optimas de un acero templado se consiguen durante el tratamiento térmico del temple si la muestra adquiere un alto contenido en martensita. La capacidad de un acero aleado para transformarse en martensita durante un determinado temple depende de la composicion química y de un parámetro denominado templabilidad, que se define como la aptitud de la aleación para endurecerse por formación de martensita como consecuencia de un tratamiento térmico.

MEDIOS DEL TEMPLE_

De los tres medios mas comunes que se utilizan para templar, el agua es el que produce temple más rápidos o severos.

Para aceros con alto contenido en carbono, el temple en agua puede resultar demasiado severo porque produce deformaciones y grietas. Para evitar este incremento se utilizan los aceites como medio de temple.

El temple al aire de los aceros al carbono provocan una microestructura casi totalmente perlítica.

Agua. Un medio rápido de enfriamento, se consiguen temples muy fuertes y se utiliza para templar aceros al carbono.

Aceite. Los aceites se enfrian más lentamentes que el agua y consiguen temples más suaves. Se emplean para aceros aleados. Es conveniente agitar para evitar la formación de vapor.

DIAGRÁMA TTT.

Son diagrámas que representan el tiempo necesario a cualquier temperatura para que se inicie y termine una transformación de fase. Por ello se denominas curvas Tiempo-Temperatura-Transformación y son muy utilizadas para los tratamientos térmicos. También se suelen conocer como curvas de las S.

TIPOS DE TEMPLE.

Se clasifican según los resultados obtenidos y el proceso de ejecución que han seguido:

MEDIOS DEL TEMPLE_

De los tres medios mas comunes que se utilizan para templar, el agua es el que produce temple más rápidos o severos.

Para aceros con alto contenido en carbono, el temple en agua puede resultar demasiado severo porque produce deformaciones y grietas. Para evitar este incremento se utilizan los aceites como medio de temple.

El temple al aire de los aceros al carbono provocan una microestructura casi totalmente perlítica.

Agua. Un medio rápido de enfriamento, se consiguen temples muy fuertes y se utiliza para templar aceros al carbono.

Aceite. Los aceites se enfrian más lentamentes que el agua y consiguen temples más suaves. Se emplean para aceros aleados. Es conveniente agitar para evitar la formación de vapor.

DIAGRÁMA TTT.

Son diagrámas que representan el tiempo necesario a cualquier temperatura para que se inicie y termine una transformación de fase. Por ello se denominas curvas Tiempo-Temperatura-Transformación y son muy utilizadas para los tratamientos térmicos. También se suelen conocer como curvas de las S.

TIPOS DE TEMPLE.

Se clasifican según los resultados obtenidos y el proceso de ejecución que han seguido:

- Temple continuo de austenización completa. Se aplica a los aceros y hipoeutectoides.

- Temple continuo de austenización incompleta. Se aplican a los aceros hipereutectoides.

- Temple martensítico o martempering. Se calienta el acero a la temperatura de austenización, y se mantiene el timpo necesario para que se transforme toda la austenita.

- Temple austempering. Es similar al anterior, con la única diferencia de que el tiempo de permanencia en las sales de enfriamento debe ser suficientemente largo para que atrayese las curvas y la austenita se transforme en bainita.

- Temple superficial. Consiste en calentar rápida y superficialmente un material, de tal forma que solo una capa delgada alcanza la temperatura de transformación austenística; a continuación se enfria rápidamente.

lunes, 22 de noviembre de 2010

RECOCIDO

Tratamiento térmico de un material que consiste en calentarlo hasta una temperatura determinada durante un tiempo tambien previsto, y posteriormente enfrialo lentamente. Tiene como finalidad suprimir los defectos del temple. Las variables fundamentales que manejamos son el tiempo y la temperatura.Los objetivos que se persiguen con este tratamiento térmico son:

NORMALIZADO_Los aceros que se han reformado practicamente por laminación, se les aplica un tratamiento térmico llamado normalizado. El normalizado se realiza calentando el material a una temperatura entre 55º y 85º C superior a la temperatura crítica superior. Transcurrido el tiempo conveniente, hasta convertir la ferrita en austenita, se finaliza el proceso de normalizado con un enfriamiento relativamente rápido al aire.

REVENIDO_ Es un tratamiento que sigue al temple con objeto de eliminar la fragilidad y las tensiones ocasionadas. Los factores que más influyen en los resultados del revenido son la temperatura y el tiempo de calentamiento.

- Eliminar tensiones del temple.

- Aumentar la plasticidad, ductilidad y tenacidad.

- Conseguir una microestructura específica.

- Calentamiento hasta una temperatura prefijada.

- Mantenimiento de la temperatura anterior durante el tiempo conveniente.

- Enfriamento lento hasta temperatura ambiente, pero también realizado a una velocidad conveniente.

NORMALIZADO_Los aceros que se han reformado practicamente por laminación, se les aplica un tratamiento térmico llamado normalizado. El normalizado se realiza calentando el material a una temperatura entre 55º y 85º C superior a la temperatura crítica superior. Transcurrido el tiempo conveniente, hasta convertir la ferrita en austenita, se finaliza el proceso de normalizado con un enfriamiento relativamente rápido al aire.

REVENIDO_ Es un tratamiento que sigue al temple con objeto de eliminar la fragilidad y las tensiones ocasionadas. Los factores que más influyen en los resultados del revenido son la temperatura y el tiempo de calentamiento.

domingo, 21 de noviembre de 2010

TRATAMIENTOS TERMOQUÍMICOS

Mediante este tipo de tratamientos, se varia la composición química superfical de los aceros, adicionando otros elementos, principalmente la dureza, o resistencia al desgaste y la resistencia a la corrosión. Los principales tratamientos termoquímicos son:

- CEMENTACIÓN Y CARBONITRURACIÓN: Consiste en aumentar la cantidad de carbono de la capa exterior de los aceros. La cementación se aplica a piezas q deben ser resistentes al desgaste y a los golpes, es decir, que poseen dureza superficial y resiliencia interior. Los aditivos cementales pueden ser sólidos, líquidos o gaseosos. El espesor de la capa cementada depande del tiempo de permanencia y de la temperatura a la que se efectúe. El cianuro fundido se descompone con el oxígeno del aire para producir cianato sódico, el cual a su vez se descompone en carbonato sódico junto a nitrógeno atómico. De esta forma el carbono del CO se absorbe y se forman nitruros de hierro que son muy duros. Para este motivo el tratamiento se le conoce como carbonitruración.

- NITRURACIÓN: Es un tratamiento de endurecimineto supeficial aplicado a ciertos aceros y fundiciones. Se obtienen durezas muy elevadas. Los aceros o fundiciones nitrurado son superficalmente muy duros y resistentes a la corrosión. La nitruración se efectúa en hornos especiales, exponiendo las piezas a una corriente de amoniaco a una temperatura de 500º a 525º C. El amoniaco se descompone en nitrógeno atómico e hidrógeno.

sábado, 20 de noviembre de 2010

LA CORROSIÓN Y SUS EFECTOS.

La corrosión se define como el paso de un metal en estado libre a estado combinado, que es consecuencia de la tendencia de los metales a volver a su estado natural por la acción destructora deñoxigeno del aire y los agentes electroquímicos que favorecen el proceso de corrosión

TIPOS DE CORROSIÓN.

TIPOS DE CORROSIÓN.

- Corrosión uniforme: cuando se coloca un metal en un electrólito, puede verse al microscopio que unas zonas actuan como cátodo y otras medio ánodo, repartiendose al azar y cambiando, lo que da lugar a una corrosión uniforme, incluso sin contacto con otro material.

- Corrosión galvánica: Tiene lugar al poner proximo dos metales o aleacines distintas que estan espuestos a un electrólito. El metal menos noble o mas activo en el ambiente del ectrólito es el que se corroe. Los que tienen potenciales mas electronegativos tendrán mayor facilidad de corrosión, aunque esto puede variar según el electrólito presente.

- Corrosión por aireación diferencial: Concentración que influye en el sentido de la corrosión esto tambiensucede en los elementos de un mismo metal que disponen de grietas y rendijas, en las cuanles penetra la suciedad y la humedad, con lo que las zonas exteriores estan mas aireadas y las interiores quedan empobrecidas de oxígeno, al gastarse en la oxidación y no poder ser renovados.

- Picaduras: Es una forma localizada de corrosión que penetra desde la superficie al interior. El fenómeno es parecido al del caso anterior, pues una pequeña grieta donde se inicia una oxidación hará que la superficie bajo ella se quede sin oxígeno. Las superficies pulidas presentan mayor resistencia a este tipo de corrosión.

- Corrosión intergranular: Sucede cuando en los límites de grano a precipitado una segunda fase, con lo que se producce una celda galvánica.

- Corrosión selectiva: en realidad no es una variedad de corrosión pues puede darse con todas las demás. Se trata de que el material que se corroe sea perfectamente uno de los que forman parte de una aleación monofásica.

- Corrosión por erosión: no es una corrosión propiamente dicha, pues en realidad consiste en eliminar la capa protectora de oxido que se forma en los metales. Esta eliminación se produce por la acción mecánica en un fluido que va por una conducción.

- Corrosión por tensiones: un esfuerza externo o una tensión interna hace que puedan existir pequeñas grietas. Estas fisuras provocan que las zonas con menor concentración de oxígeno que el exterior hagan de ánodo y comience la corrosión.

viernes, 19 de noviembre de 2010

PROTECCIÓN CONTRA LA CORROSIÓN.

Los métodos de protección tratan de evitar las causas que produce la corrosión y en la eleccion siempre interviene el factor económico. S e pueden citar algunos tipos:

- Diseño: La primera precaución es seleccionar adecuadamente el material, pero el coste no siempre lo hace posible. Otra precaución que hay que tener en cuenta es que la superficie del ánodo sea mayor que la del cátodo. Los recipientes para contener líquidos deben ser cerrados y se ha de procurar que en su vaciado no se estanque. Para evitar las hendiduras y grietas en las construcciones metálicas, conviene usar la soldadura, así se protege de la corrosión por aireación diferencial.

- Inhibidores: Cuando los recipientes que contienen fluidos han de ser totalmente cerrados, como en el caso de un radiador de automovil, se utilizan sustancias que reaccionan con el oxígeno y lo eliminan o bien "atacan" la superficie que se desea preservar formando un recubrimiento protector.

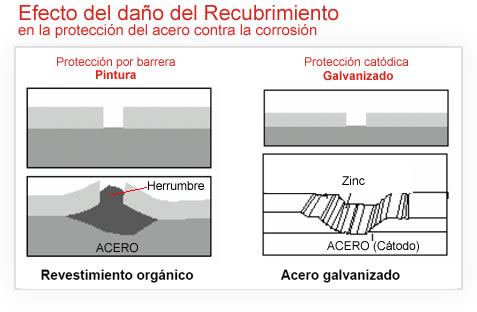

- Recubrimientos protectores: Tratan de aislar el ánodo y el cátodo.

- Metálicos: al exponer dos metales a la humedad, se acelera la corrosión de uno de ellos.

- Orgánicos: Son las pinturas. La pintura es una suspensión que se aplican en capas finas sobre la superficie del metal, la evaporación del disovente y el endurecimiento al reaccionar con el aire la convierten en una capa mas o menos impermeable a acciones externas. Los pigmentos tienen diferentes misiones. Los coloreados facilitan el color, los anticorrosivos, actúan de inhibidor o polvo de cinc, que facilitan una protección catódica. Los ignífugos trabajan consumiendo el oxígeno ambiente al calentarse.

- Con reacción superficial: Se produce una reacción química con la superficie. No se crean una capa, se trata mas bien de una transformación química al raccionar con agente externo

- Protección anódica o pasivación: Es otro caso de recubrimiento con reacción superficial. Se forma una película de óxido o de hidróxido, adherente e impermeable, evitando así la formación de celdas galvánicas.

- Protección catódica: Es medio efectivo, aunque caro, se trata de hacer que el metal que se va a proteger deje de ser ánodo para forzarlo a ser cátodo.

- Selección del material: En lugar de proteger el material podemos emplear otro, o sea, aleaciones resistentes a la corrosión. También es posible un recocido tras la deformación en frio para facilitar la recristalización.

lunes, 15 de noviembre de 2010

OXIDACIÓN

El óxido aparece en la superficie y se pueden presentar varios casos:

- Que la capa de óxido ocupe un volumen menor que el metal que se formó, como el Mg, con lo que dicha capa de óxido es porosa y permite que la oxidación siga avanzando.

- Que la capa de óxido ocupe un volumen casi igual que el metal del que se formó, como en el Al, con lo que en la capa de óxido es muy adherente e impermeable y tras la formación de la película inicial el metal ya no sigue oxidándose.

- Que la capa de óxido ocupe un volumen mayor que el metal del que se formó, como en el Fe, con lo que esta capa es inicialmente protectora, pero al incrementar su grosor aparecen tensiones que hacen que se resquebraje y se desprenda, continuando así la oxidación.

Suscribirse a:

Entradas (Atom)

n

n